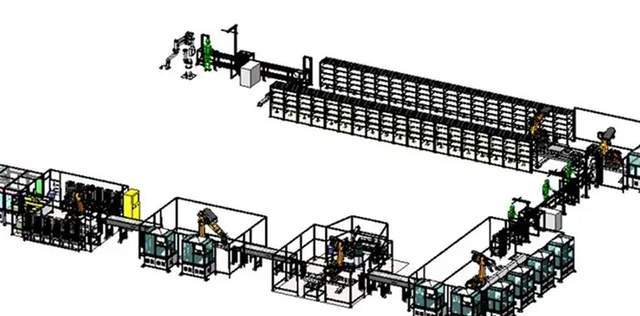

电动汽车圆柱锂电池生产线聚合物电池中试线方形铝壳装配线

时间: 2024-08-08 13:51:57 | 作者: 孔类刀具

以下内容由深圳市金怡智能有限公司(专注电池设备,电池试验线/中试线/生产线定制)提供:

电动汽车上的电池包是一颗颗电芯通过焊接等手段进行串并联,组装成电池系统放置在箱体内。圆柱形锂离子电池制造工艺,包括匀浆、涂敷、碾压、分切、烘干、卷绕、装配、清洗、化成、老化、后处理分选、外观检查和出货。

(1)匀浆工艺匀浆工序不会再使用传统的行星制浆机混浆方式,采用了新型混浆设备双螺杆挤出机,创新了混浆方式。这种新型混浆方式能耗低,占用空间小,可实现正、负极各3t/h的产量,单条生产线GW·h,大幅度的提升了混浆的产能及效率。

该项目采用双面涂敷技术,分为A、B两头,B头接收到的是A头涂敷完成的单面极片,从烘箱出来后,经过在线动态测厚仪,实时监控涂敷的面密度,然后B头对极片进行返双涂敷,再进入烘箱2层,进行烘干。

(4)卷绕工艺卷绕车间整体环境和温度控制在18~26℃,湿度控制在1%以下,粉尘度控制在10000级以下。前面工序制备好的正负极片通过AGV自行运送到烘干车间,运送过程中采用全密封箱体转运,可以轻松又有效控制运送过程中极片的水分含量。在卷绕前,极片需要经过高真空烘干,大限度地去除极片中的水分,保证产品质量。烘干过程采取了自动呼吸式的流程控制,以氮气作为保护气体,以达到升温和降温的作用。

1)上料机:其基本功能是完成上料并将极组装入电池壳中。上料机采用小车自动上料,工作人员只要将小车推到指定位置,设备就能完成自动上料。在上料时能够自动记录产品批次,进行追溯。

2)负极耳焊接机:其基本功能是将负极耳与电池壳进行焊接,可实现单层、双层的铜极耳、镍极耳等不同极耳的焊接。

3)收口与滚槽机:为了尽可能利用电池壳的内部空间,采用了T形壳的设计,就是口部外径要大于壳身外径,因此设置了收口工位,经过该工位后,电池壳的口部外径与壳体外径一致。滚槽机的每个工位都设置了吸尘功能并由传感器对吸尘器内的真空度进行仔细的检测,大大降低了因金属粉末掉入电池里面而造成电池性能直线下降的风险。

装配线上大量采用了CCD与传感器检验测试,根据实际产品特性采用了新的检验测试参数与方式,不仅提高了检测准确度并增加检验测试的内容,还能轻松实现产品所有关键参数的在线检测。该装配线还实现了在线自动预化成功能,这样既节省了操作人员的工作量,又有效控制了清洗至预化成的时间,进而降低了生锈的风险。

(6)化成工艺化成车间的功能是完成电池的活化及分容。车间内配置了一整套全自动化成设备及智能物流运输系统,包括调度系统、充放电设备、仓储设备及输送设备。电池自投入至产出,全程无需人员参与。

5)分档机有6台,每台分档机有8个工位,可自动将电池依据电压内阻容量进行分档操作,分档后的电池再经过外观检验包装出库。