刀具断屑不可靠的缘由分析及解决办法建议收藏!

时间: 2024-06-21 17:27:05 | 作者: 数控刀片

金属切削过程中,切屑是否容易折断,与切屑的变形有直接联系,所以研究切屑折断原理必须从研究切屑变形的规律入手。

切削过程中所形成的切屑,由于经过了比较大的塑性变形,它的硬度将会有所提高,而塑性和韧性则明显降低,此现状叫冷作硬化。经过冷作硬化以后,切屑变得硬而脆,当它受到交变的弯曲或冲击载荷时就容易折断。切屑所经受的塑性变形越大,硬脆现象越显著,折断也就越容易。在切削难断屑的高强度、高塑性、高韧性的材料时,应当设法增大切屑的变形,以降低它的塑性和韧性,便于达到断屑的目的。

第一部分是切削过程中所形成的,我们叫做基本变形。用平前刀面车刀自由切削时所测得的切屑变形,比较接近于基本变形的数值。影响基本变形的重要的因素有刀具前角、负倒棱、切削速度三项。前角越小,负倒棱越宽、切削速度越低,则切屑的变形越大,越有利于断屑。所以,减小前角、加宽负倒棱,降低切削速度可作为促进断屑的措施。

第二部分是切屑在流动和卷曲过程中所受的变形,我们叫做附加变形。因为在大多数情况下,仅有切削过程中的基本变形还不能使切屑折断,必须再增加一次附加变形,才可以做到硬化和折断的目的。迫使切屑经受附加变形的最简便的方法,就是在前刀面上磨出(或压制出)一定形状的断屑槽,迫使切屑流入断屑槽时再卷曲变形。切屑经受附加的再卷曲变形以后,进一步硬化和脆化,当它碰撞到工件或后刀面上时,就很容易被折断了。

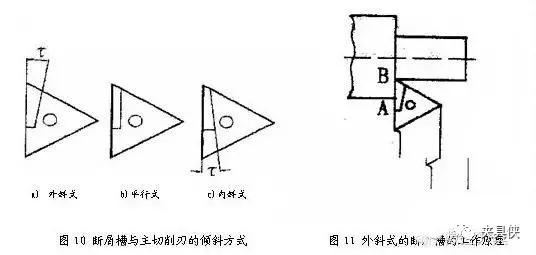

断屑槽不仅对切屑起着附加变形的作用,而且对切屑的形状和切屑的折断有着重要的影响。在切削加工中,人们是利用断屑槽的不一样的形状、尺寸及断屑槽与主切削刃的倾斜角,来实现控制切屑的卷曲与折断。为了更好地认识和掌握这些规律,我们就具体分析一下断屑槽的形状、尺寸及断屑槽与主切削刃的倾斜角度对切屑形状与切屑折断的影响。

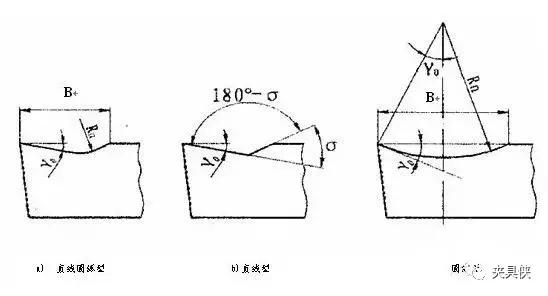

(1)直线圆弧型断屑槽由一段直线和一段圆弧连接而成。直线部分构成刀具的前刀面,槽底圆弧半径Rn的大小对切屑的卷曲和变形有一定的影响。Rn小,则切屑卷曲半径小,而切屑变形大;Rn大,则切屑卷曲半径大,而切屑变形小。在中等切深下(切深ap=2~6mm ) ,一般可选Rn=( 0.4~0.7 ) B ,B 为断屑槽的宽度。

(2)直线型断屑槽由两段直线°-σ(σ称为断屑台楔角),槽底角(180°-σ)代替了圆弧Rn 的作用。槽底角小,则切屑的卷曲半径小,切屑变形大;槽底角大,则切屑的卷曲半径大,切屑变形小。在中等切深下,断屑台楔角一般都会采用60°~70°。

上述两种形状断屑槽适用于加工碳素钢与合金结构钢,一般前角在γ。在5~15°范围内。

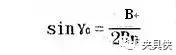

(3)全圆弧型断屑槽的主要参数槽宽B 、槽底圆弧半径Rn和前角γ。之间的关系为:

当切削紫铜、不锈钢等高塑性材料时,常选用全圆弧型断屑槽。因为加工高塑性材料时,刀具前角选得比较大(γ0=25°~30°)同样大的前角,全圆弧断屑槽刀具的切削刃比较坚固,另外槽也较浅,便于流屑,故比较实用。

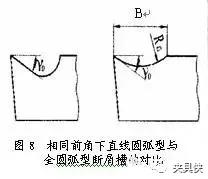

断屑槽宽度B与进给量f 、切削深度ap有关,当进给量f增大时,切削厚度增大,断屑槽的宽度应相应加宽;切削深度大,槽也应适当加宽。

固定不变,断屑槽宽度B的变化对切屑卷曲和变形的影响。图9a是槽宽与进给量基本适应,切屑经卷曲变形后碰撞折断成C形;图9b是槽不够宽,切屑卷曲半径小,变形大,碰撞后折断成短C形或形成崩碎小片;图9c则是槽太窄了,切屑挤成小卷堵塞在槽中很难流出来,造成憋屑甚至会打坏切削刃;图9d、e则是槽太宽了,切屑卷曲半径太大,变形不够,不易折断,有时甚至不流经槽底而自由形成带状屑。

如果用进给量初选断屑槽的宽度,粗略地说,对于切削中碳钢,宽度B与进给量f 的关系约为B=10f ;而切削合金钢时,为增大切屑变形,可取B=7f 。

断屑槽的宽度B也应与切削深度ap相适应。一般也可以粗略地依据ap来选择槽宽B,当ap大时,B也应当大些;而ap小,则B应适当减小。因为当切深大而槽太窄时,切屑宽,不易在槽中卷曲,这样,切屑往往不流入槽底而自行形成带状屑;当切深小而槽太宽时,切屑窄,流动比较自由,变形不够充分,也不易折断。

外斜式断屑槽的切屑卷曲变形大,如图11所示,在靠近工件外圆表面A处的切削速度最高而槽窄,切屑最先受阻而卷曲,且卷曲半径小,变形大;而在刀尖B处,切削速度低而槽宽,切屑最后以较大卷曲半径卷曲,这就会产生一个力,使切屑翻转到后刀面或待加工表面上,经碰撞后折断而形成C 形屑。

2024中国国际音频产业大会 ∣ “可靠性生产力”加速视听产业智能化升级